鋰電池視覺檢測解決方案:

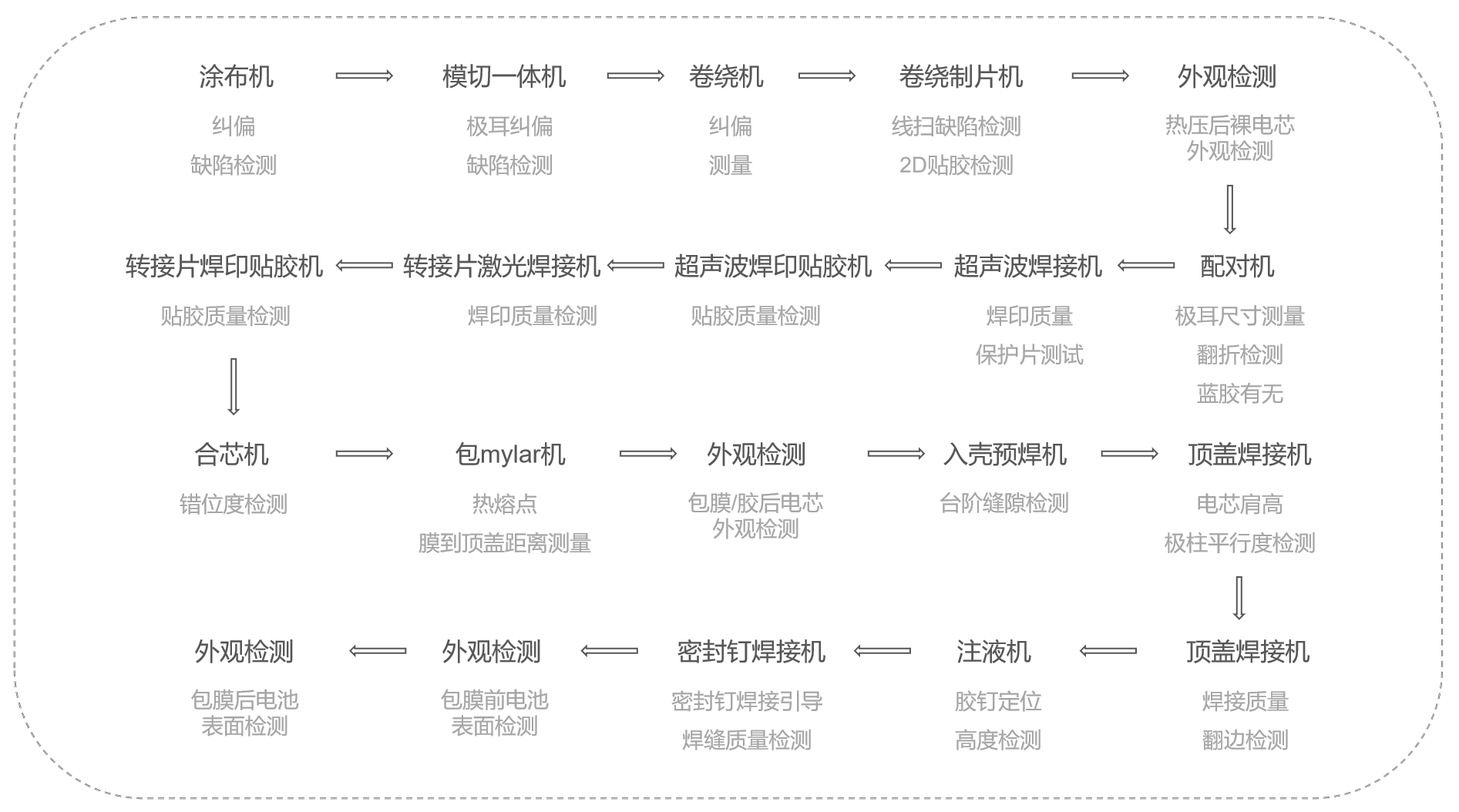

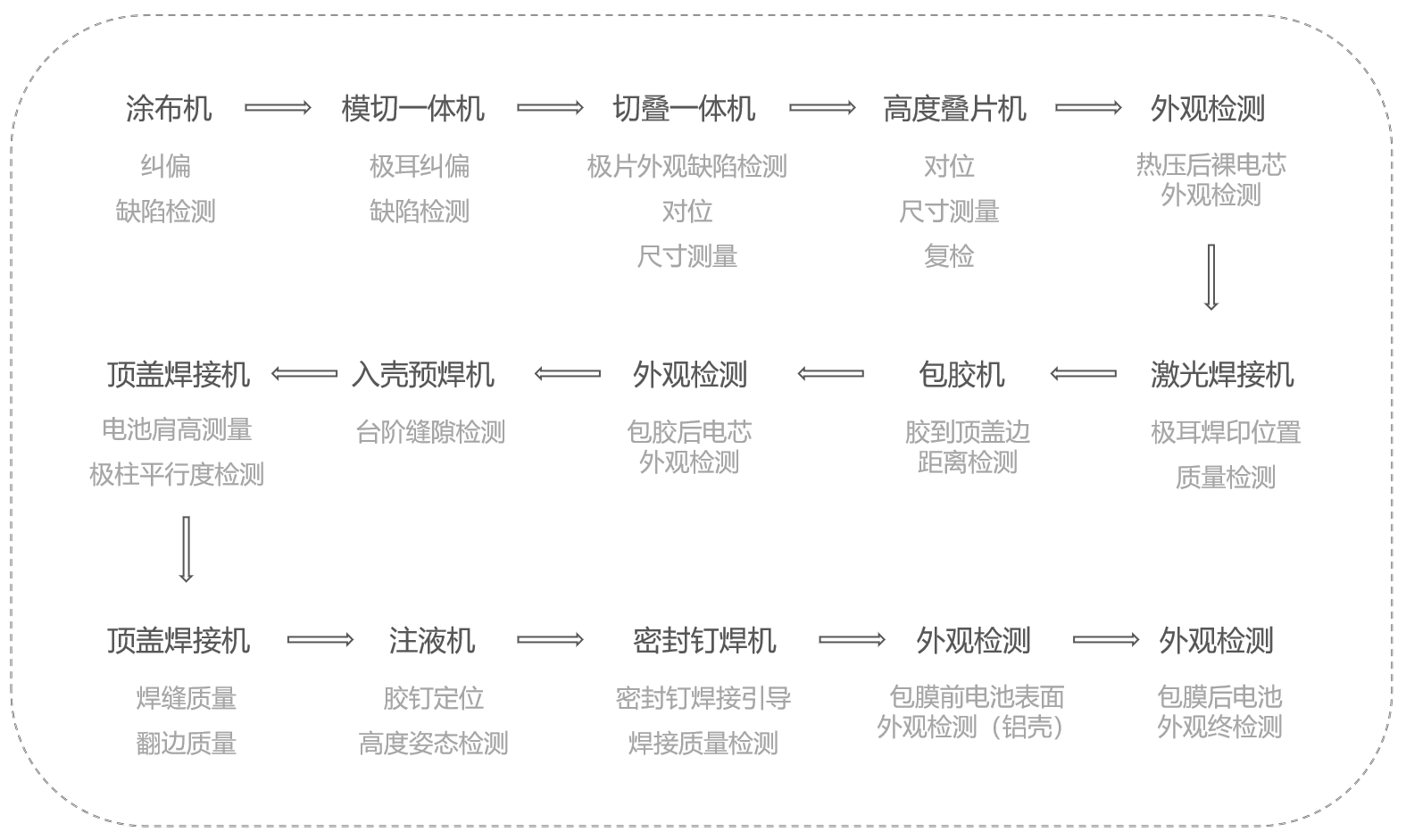

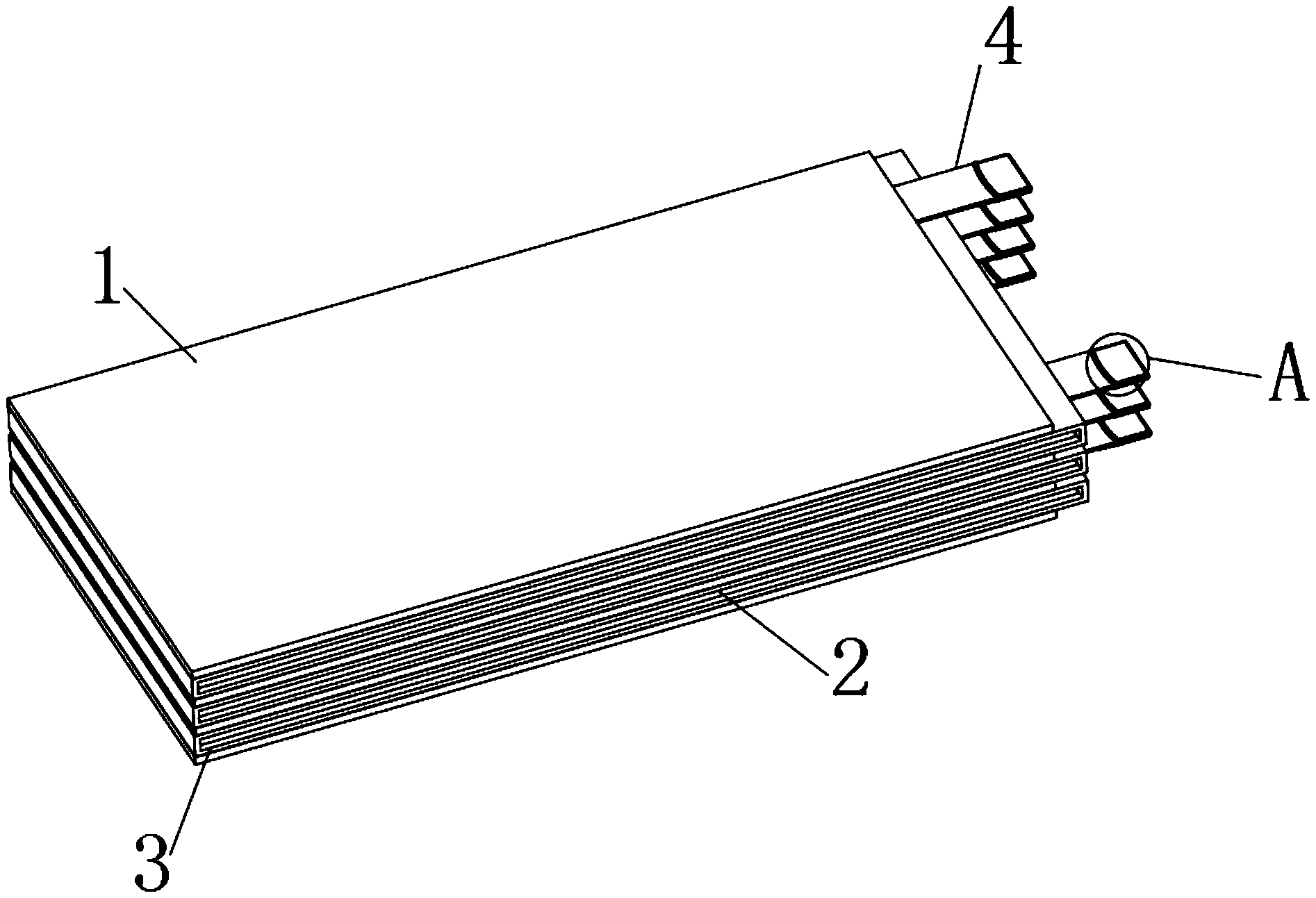

鋰電產業進入升級周期,生產訴求愈加精細化、專業化。從前段的極片制造到中段的裸電芯焊接,再到電芯組裝覆膜,都需要更高效、更精準的視覺檢測技術。

匯萃智能視覺應用已經覆蓋了鋰電池生產的全過程,通過深度融合2D、3D及深度學習等多維視覺技術,攻克了關鍵工序的行業檢測難點,如果您也有關于鋰電池的視覺檢測難題,歡迎您聯系我們。(微信:cpu520)

案例展示:

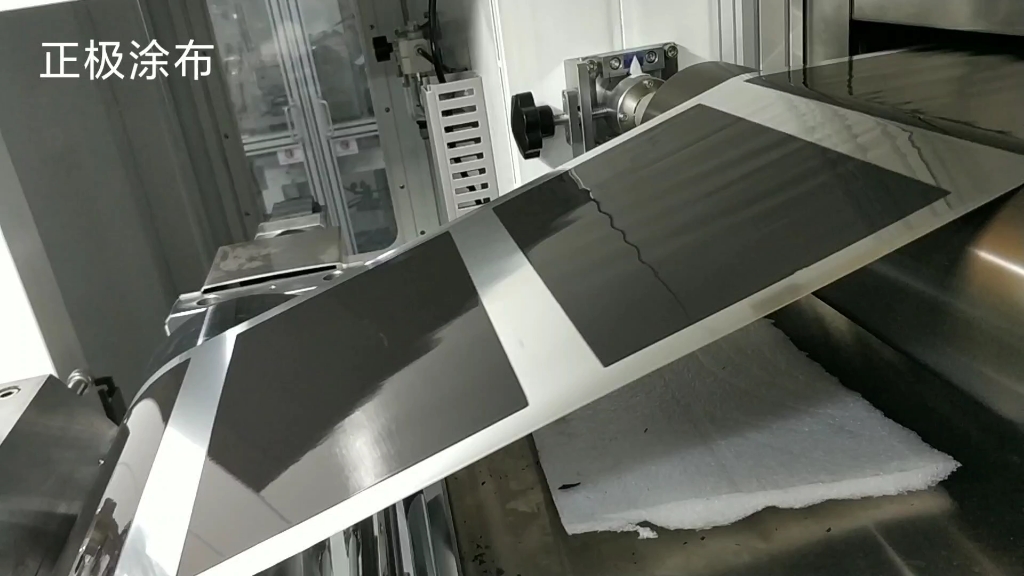

1、電芯涂布定位

涂布過程位置度控制,檢測涂布極片原料到載體邊緣的距離。

2、極片缺陷檢測

檢測極片表面毛刺等缺陷,測量極片寬度

3、電芯自動上料讀碼

電芯上料前批量讀碼,將對應電芯坐標發給設備

4、膠型檢測

檢測膠水的連續性、寬度和有效長度

5、轉接片焊印質量檢測

檢測轉接片焊后毛刺、爆點檢測、焊縫間距、焊縫寬度、縫凸起,凹坑缺陷等;

檢測轉接片焊偏位、斷焊等;

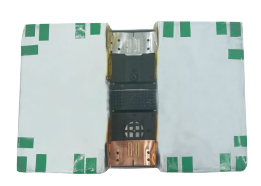

6、PACK模組Busbar焊前及焊后檢測

焊前檢測:連接片與極柱之間的間隙;

焊后檢測:爆點、凹坑、凸起、焊穿、焊縫的裂縫 / 裂口、焊縫尺寸偏差度等

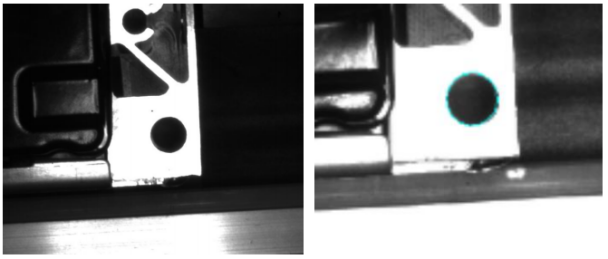

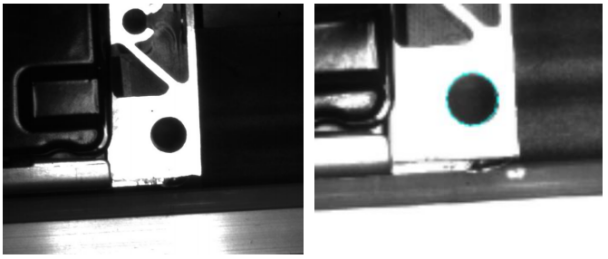

7、側縫焊前尋址

側縫焊接(翻邊焊)前的焊縫尋址,引導機器人激光焊接

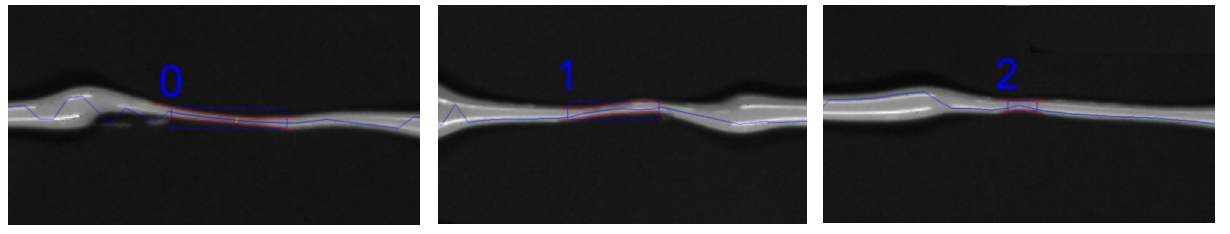

8、側縫焊尺寸測量及外觀檢測

側焊縫尺寸檢測:焊縫長寬;焊縫位置度;

距離定位點位置:焊縫凸起高度;

側焊縫外觀檢測:爆點、凹坑;飛濺、下榻

9、電池模組定位抓取

視覺引導機械手定位抓取電池模組

10、電池模組底面平整度及端板全共面度全尺寸檢測

檢測電芯底面整體平面度以及四個固定角支撐端板共面度

11、電池頂蓋尺寸檢測

2D尺寸檢測;

3D頂蓋平面度檢測,產品斷差檢測;

極柱焊接質量檢測;

12、銅箔鋁箔檢測

檢測銅箔鋁箔是否用盡,計算線速度,選擇最優換料時間,降低材料損耗

返回頂部

?在當下科技飛速發展之際,半導體作為現代電子信息技術基石迅猛演進,其芯片廣泛用于各類設備,性能優劣直接關乎設備功能與效率。芯片尺寸縮小、集成度提高,半導體生產對精度、質量控制近乎苛刻,細微瑕疵就可能引發芯片失效,影響產品性能與良品率,傳統人工檢測難以應對,效率低且準確性、一致性差。此時,機器視覺檢測技術誕生,宛如半導體行業 “新眼睛”,是精準檢測與質量控制關鍵,融合多領域技術,用圖像傳感器采集信息,經處理、分析、比對后精準決策或執行動作,在半導體制造各環節起著關鍵作用。

食品包裝是食品商品的組成部分,它用于保護食品在離開工廠流通到市場上的質量,是至關重要的一部分。為解決高速高效下的食品和包裝質量,通過視覺圖像采集并處理的方式檢測不良品,保證食品安全。

機器視覺系統可以檢測PCB表面的缺陷,如劃痕、氧化、污染等。通過高分辨率圖像采集和圖像處理算法,可以精確地檢測并定位這些缺陷,以便及時修復或替換受損的PCB。

可實現與各種機械手的直接通訊,視覺系統和機械手坐標系統的統一以及穩定運用。