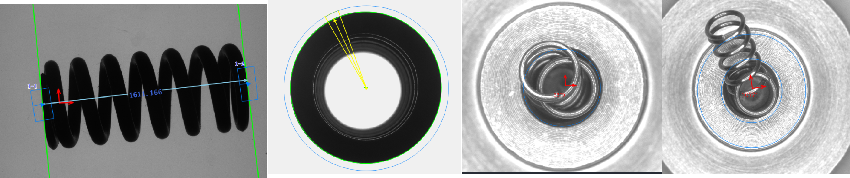

測量彈簧長度、外徑

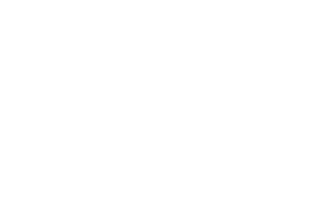

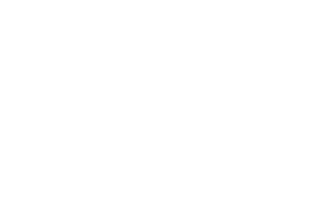

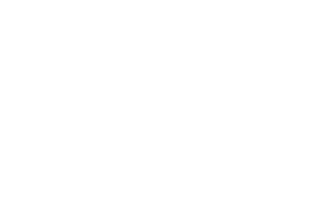

檢測彈簧位置、狀態、個數等

機器視覺系統在彈簧制造和裝配過程中起著關鍵作用,可以實現對彈簧尺寸、位置狀態和個數等進行測量和檢測。以下是機器視覺系統在這些方面的應用擴展:

(1)彈簧尺寸測量:

機器視覺系統能夠利用高分辨率的圖像采集設備(例如相機)獲取彈簧的圖像數據,并通過圖像處理和分析算法進行尺寸測量。首先,系統對彈簧圖像進行預處理,例如去除背景噪聲、增強對比度和邊緣檢測等。然后,通過特征提取和形狀分析算法,系統可以測量彈簧的直徑、長度、螺距等關鍵尺寸參數。這些測量結果可以用于質量控制和產品驗證,確保彈簧符合規格和要求。

(2)彈簧位置狀態檢測:

機器視覺系統可以準確地檢測和識別彈簧的位置和狀態。通過圖像處理技術,系統可以提取彈簧的輪廓和特征,然后利用模式匹配或機器學習算法,對彈簧的位置進行定位和識別。同時,系統還可以檢測彈簧的狀態,如彎曲度、形狀變化和表面缺陷等。這種位置狀態檢測可以應用于自動化裝配過程中,確保彈簧正確地安裝或排除有問題的彈簧。

(3)彈簧個數檢測:

機器視覺系統能夠高效地檢測彈簧的個數,無需人工逐個計數。通過圖像處理和分析算法,系統可以識別彈簧的特征并進行分割,然后根據彈簧的特征數量進行計數。這種自動化的個數檢測可以大大提高生產效率,并減少人為誤差。

機器視覺系統在彈簧制造和裝配過程中的應用帶來了多重優勢。首先,它能夠快速、準確地進行尺寸測量和位置狀態檢測,提高產品質量和一致性。其次,機器視覺系統可以處理大量的圖像數據,適應不同類型和尺寸的彈簧。最后,通過自動化的彈簧個數檢測,系統能夠提高生產效率,并降低人工成本。

返回頂部

?在當下科技飛速發展之際,半導體作為現代電子信息技術基石迅猛演進,其芯片廣泛用于各類設備,性能優劣直接關乎設備功能與效率。芯片尺寸縮小、集成度提高,半導體生產對精度、質量控制近乎苛刻,細微瑕疵就可能引發芯片失效,影響產品性能與良品率,傳統人工檢測難以應對,效率低且準確性、一致性差。此時,機器視覺檢測技術誕生,宛如半導體行業 “新眼睛”,是精準檢測與質量控制關鍵,融合多領域技術,用圖像傳感器采集信息,經處理、分析、比對后精準決策或執行動作,在半導體制造各環節起著關鍵作用。

食品包裝是食品商品的組成部分,它用于保護食品在離開工廠流通到市場上的質量,是至關重要的一部分。為解決高速高效下的食品和包裝質量,通過視覺圖像采集并處理的方式檢測不良品,保證食品安全。

機器視覺系統可以檢測PCB表面的缺陷,如劃痕、氧化、污染等。通過高分辨率圖像采集和圖像處理算法,可以精確地檢測并定位這些缺陷,以便及時修復或替換受損的PCB。

可實現與各種機械手的直接通訊,視覺系統和機械手坐標系統的統一以及穩定運用。